|

|||||

[Feb. 2007 - Feb. 2008] CNC Fräse - wie alles begann, oder auch nicht

Schon vor einigen Jahren (2001) hatte ich den Wunsch eine Fräsmaschine zu bauen, um mir beispielsweise das Herstellen von Platinen zu vereinfachen. Angeregt durch detaillierte Berichte im Internet, z.B. von Thorsten Ostermann, plante ich meinen Selbstbau. Für die Steuerung waren bald Schaltungen für induktive Endschalter und Motor Endstufen auf Basis L297/L298 fertig gestellt. Testläufe mit fliegendem Aufbau und der Demo Version von PC-NC versprachen Erfolg. Leider scheiterte das ganze an dem mechanischen Maschinenteil. Das ganze sollte einigermaßen stabil aus Metall und Kugelumlaufbuchsen mit Rundwellen entstehen. Der kaum vorhandene Maschinenpark zur Fertigung und der enge finanzielle Rahmen verhinderten weiteren Fortschritt. Der ganze Kram wanderte in eine Kiste für spätere Umsetzung.

Alle Bilder zur Maschine.

Aktueller Stand:

Sechs Jahre später wurden Kiste und Idee wieder hervorgeholt. Mehr Geld

und mehr Wissen sollten nun zum Erfolg führen. ![]() Einen Maschinenpark hatte ich noch immer nicht, aber eine Bauweise mit Aluminiumprofilen

sollte die Umsetzung dennoch ermöglichen. Die 2001 geplanten Rundführungen

waren mittlerweile auch verworfen worden. (Es sollte nicht dabei bleiben)

Einen Maschinenpark hatte ich noch immer nicht, aber eine Bauweise mit Aluminiumprofilen

sollte die Umsetzung dennoch ermöglichen. Die 2001 geplanten Rundführungen

waren mittlerweile auch verworfen worden. (Es sollte nicht dabei bleiben)

Geplant und gezeichnet wurde die Maschine in CorelDraw. So ließen sich die genauen Längen der Aluteile ermitteln, die Menge der Schrauben und Nutensteine abzählen und die Verfahrwege ermitteln.

| 30 Kilogramm Alu und Montagematerial. 15 Kilogramm Linearführungen. Der Bau kann beginnen! | |||||

| Viele Bohrungen und M8 Gewinde Später, das erste Probeliegen des Grundrahmens und des Portals. | |||||

| Die Verbindungsplatte für X und Z-Achse. Nach dem Ausrichten des ersten Linearlagers wurde das zweite mit verschieben der Verbindungsplatte fixiert um Parallelität zu gewährleisten. |

|||||

| Montage der Linerlager für die X-Achse. Die Wagen für

die Z-Achse wurden bereits ausgerichtet, da sie von hinten verschraubt werden

mussten. Die Halterung der Spindelmutter musste etwas abgefeilt werden, um nicht zwischen Z-Achse und X/Z Verbinder eingeklemmt zu werden. |

|||||

| Links, der Antrieb der X-Achse, rechts das Bild des Montierten

Z-Achsmotor und die Kugelumlaufmutter der X-Achse. Diese ist mit einem rel.

Dünnem Alu Winkel miteinander Verbunden, gehalten durch zwei M3 Schrauben.

(War bisher, etwa 5 Jahre später, nicht kaputt zu bekommen ;-)) Beide geschliffene Spindeln, samt Mutter und Schrittmotoren mit Festlagerblock hatte ich bei eBay bekommen. Dies erforderte ein paar Änderungen im Aufbau, machte die Sache letztendlich aber einfacher. |

|||||

| Für die Y-Achse konnte nichts passendes bei eBay auftrieben werden, so wurde es eine grollte Isel Kugelgewindespindel als kompletter Satz mit Fest-, Loselager und Kugelgewindemutter. Leider teurer als beide Spindeln für X und Z-Achsen komplett mit Motoren zusammen, aber dafür beschränkte sich der Bastelaufwand auf das Herstellen der Befestigungen für die Flanschlager und Kugelgewindemutter. | |||||

| Bei der Montage wurde die Kugelgewindespindel der Z-Achse

zunächst lose eingebaut. Erst nachdem das X/Z Portal ausgerichtet und

mit den Linearlagern verschraubt war, wurde zuerst das Festlager verschraubt,

dann das Portal zur Festlagerseite geschoben, dort die Kugelgewindemutter

am Portal verschraubt und zu guter Letzt das Portal auf der Loselagerseite

positioniert um das Lager dort festzuschrauben. So sollte es ohne Messaufwand

Fluchten... |

|||||

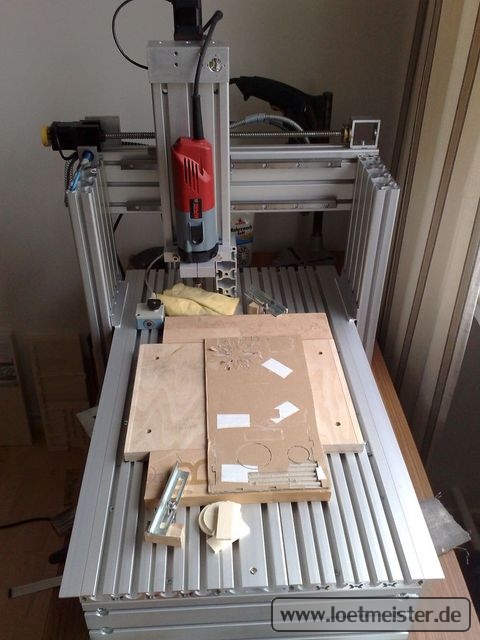

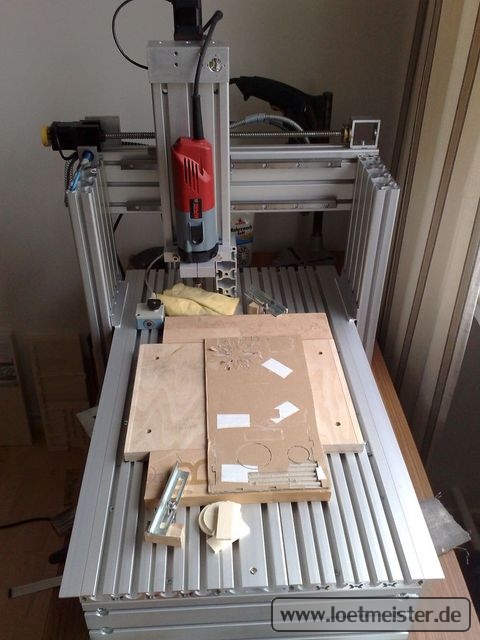

| So sieht die montierte Mechanik aus. Ein paar kleine Details fehlen noch, nun steht aber zunächst das Verdrahten auf dem Programm: Motoren und Endschalter... | |||||

| Die induktive Endschalter sind fest an ihrer Position, jedoch kann das Stahlstück, welches an den Achsen befestigt ist, zur Justage um einige Millimeter verschoben werden. | |||||

Zum mechanischen Schutz und zur Vermeidung zu enger Biegeradien, sind die Leitungen in Spiralschläuchen geführt. Diese konnte ich mit den passenden Endstücken aus einer alten Industriewaschmaschine ausbauen. Neben den je Vier Adern für die Motoren ist eine zusätzlich abgeschirmte Leitung, mit geringerem Querschnitt, für die Endschalter in den Spiralschläuchen eingezogen. |

|||||

| Zusammengeführt werden die verschiedenen Leitungen in

Aluminiumdruckguss Gehäusen. Aufgrund der eingeschränkten Platzverhältnisse und zum Schutz vor Vibrationen sind die Leitungen auf kleinen Platinen mit einander Verlötet. (und natürlich Isoliert) |

|||||

Die Steuerung besteht zum großen Teil aus Komponenten, die bereits einmal verbaut waren. Nicht nur Gehäuse, Schalter und Stecker, auch viele elektronische Komponenten haben ein zweites Leben bekommen. Die Gehäuse stammen vom Flohmarkt und haben nach längerer Lagerung die Reife erlangt, hoch komplexe Schaltungen zu beherbergen ;-).

|

Parallelport Platine mit Optokopplern zur galvanischen Trennung von PC und CNC Streuerung. |

Induktive Näherungsschalter. Ausgebaut aus aus Prüfwaagen. |

Modul für die drei induktiven Endschalter und die notaus Funktion. Die Notausschaltung ist ein Flipflop, welches über einen Notaustaster (Öffner) schaltet und nur über einen Reset Taster wieder freigegeben werden kann. |

Relais Platine für Spindel und Absaugung. Hier waren zunächst 230 Volt vorgesehen, wurde aber auf 24 Volt und Schütze angepasst. |

| Extra Gehäuse (von einer alten Heizungssteuerung) mit 24 Volt Schütz und Relais für Frässpindel und Absaugung/Kühlung. | Anordnung der Teile für das Netzteil. Rinkerntrafo für die Motorspannung (ca. 28 V =). Zweiter Trafo für 5 und 24 Volt Gleichspannung. Die Motorspannung wird nur gleichgerichtet und über einen Pufferelko geführt. Alle anderen Hilfsspannungen werden über 78xx Spannungsregler stabilisiert. | ||

| Die ersten Probeläufe erfolgten mit den 2001 gebauten Endstufen (L297/298). Obwohl alle drei Endstufen gleich aufgebaut waren, funktionierte nur die erste richtig. Eine der beiden Anderen lies sich mit hin und her tauschen der L298 ICs zu ein wenig Mitarbeit bewegen. Da ich mittlerweile des Öfteren gelesen hatte, dass diese ICs doch sehr empfindlich reagieren können, habe ich keinen Cent mehr in diese alten Schätze investiert, sondern mir neue Treiber zugelegt. Rechts im Bild das "Probeliegen" der alten Platinen im Steuerungsgehäuse. | |||

| Da ich nicht so viel Leistung brauche, habe ich mir die Toshiba

TA8435HQ herausgesucht. (Wird auch unter dem Namen IMT-901 von Nanotec

verkauft.) Vorteile zu der alten Lösung: 1/8 Schritt (Mikroschritt),

alles in einem IC, weniger externe Bauteile und eingebaute Stromabsenkung

auf 65%. Der einzige Knackpunkt: Das Netzteil muss so aufgebaut werden,

dass immer zuerst die Versorgungsspannung für die Logik angelegt wird

und dann erst die Motorspannung.

Im direkten Vergleich der Bilder rechts, erkennt man die geringere Größe der neuen Motorplatinen im Gehäuse. |

|||

Steuerung (fast) fertig. Das Leitungswirrwar müsste bei Gelegenheit mal sauber gebunden werden. |

Netzteil (fast) fertig. Anschlüsse und Lüftersteuerung fehlen noch. |

||

Hier ein paar Dinge, die angepasst, geändert oder zusätzlich gebaut wurden...

| LED Beleuchtung: Spätestens als die Staubabsaugung mit einen Schutzvorhang die Sicht und das Umgebungslicht abgeschirmt hatte, war eine fräsnahe Beleuchtung nützlich. Aufgebaut aus einer 3 Watt Power LED und einem Schaltregler (Step-Down), da die 24 V Spannung angezapft wurde. |

|||

| Längensensor: Um die Längen verschiedener und verschieden eingespannter Werkzeuge (Fräser/Bohrer) in der Steuerungssoftware kompensieren zu können ist ein Schalter mit einem gleichbleibenden Schaltpunkt wünschenswert. Die meisten Lösungen mit einem vandalismussicheren Taster, o.ä. gefielen mir aufgrund von zu hohem mechanischen Widerstand und geringem Weg nach dem Schaltpunkt nicht sonderlich. (Ein 0,5 mm Bohrer ist nicht so stark Belastbar) Ein Griff in die Grabbelkiste förderte nützliche Dinge, wie Gabellichtschranke und Messingteile zu Tage. Das Ganze wurde mit ein Paar Transistoren, einer LED und Anschlussstecker in ein Alu Gehäse verfrachtet. |

|||

| Neue Optokoppler Platine: Die alte optokoppler Platine besaß eine eigene Spannungsversorgung mit einem separatem Netzteil für den PC Teil. Nun hätte man die benötigten 5 V über USB anzapfen können oder man setzt einfach einen DC-DC Wandler ein. Die neue optokoppler Platine entspricht der Version 1.2 von Thorsten Ostermann. Das Layout habe ich selbst erstellt, um ein paar Dinge für mich besser zu gestalten und möglichst viele Teile der alten Version zu nutzen. |

|||

![]() [Aug. 2013] Kleinere Reparatur

[Aug. 2013] Kleinere Reparatur

Bisher hatte die Maschine ohne Probleme und Störungen ihren Dienst verrichtet,

bis sie im August einfach stehen blieb. Schrittmotoren, Spindel, alles aus.

Mitten im Betrieb. ![]() Die Kontrolle der Steuerung nach losen Kontakten und Überprüfung der

Spannungen brachte keine Erkenntnisse zu Tage. Überraschender Weise lies

sich die Maschine wieder in Betrieb nehmen. Da ich das Teil fertig bekommen

wollte wurde die Fehlersuche verschoben...

Die Kontrolle der Steuerung nach losen Kontakten und Überprüfung der

Spannungen brachte keine Erkenntnisse zu Tage. Überraschender Weise lies

sich die Maschine wieder in Betrieb nehmen. Da ich das Teil fertig bekommen

wollte wurde die Fehlersuche verschoben...

Einige Tage später, nachdem ein paar Teile ohne Zwangsunterbrechung gefräst

werden konnten, trat wieder der Fehler auf. Nachdem ich, unter Zuhilfenahme

der Schaltpläne, nun feststellen konnte das die Achsen kein ENABLE Signal

mehr bekamen, musste wohl oder übel die „Sleep & Enable“

Platine Überarbeitet werden. Um das Teil in der Maschine fertig

zu bekommen musste ich in diesem Fall die ENABLE Signale manuell Überbrücken.

| Die Überarbeitung der Schaltung hatte auch den Vorteil,

dass der nachträglich hinzugefügte "Huckepack Transistor"

einen Platz auf der Platine bekommen konnte. Trotz zusätzlicher Bauteile ist die neue Platine kaum größer, was neben einem Aufgeräumten Layout dem CNC Fräsen zu verdanken ist. (die erwähnten Überbrücken ENABLE Signale mussten hier ein zweites Mal angewandt werden Die größte Änderung betrifft den Eingang der Motorspannung an die Logik. Die einfachen Spannungsteiler wurden um eine Z-Diode erweitert. Der Aktualisierte Schaltplan steht weiter unten bereit. |

|

Alle nötigen Schaltpläne als PDF. | Update |

|

Platinen Layout der Toshiba TA8435HQ Endstufe. (SprintLayout) | |

|

Platinen Layout des LPT Optokoppler Interface. (SprintLayout) | |

loetmeister ©2013